【加工事例】精密装置/FA装置/分析装置業界

装置性能向上・調整作業削減・歩留まり改善を達成した事例をご紹介!

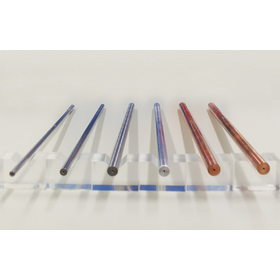

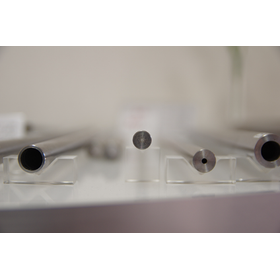

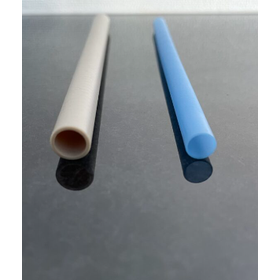

精密装置・FA装置・分析機器などで使用される中径深穴のガイド・シャフト 部品の製作事例をご紹介いたします。 当事例では、ステンレス深穴で切屑排出・熱管理が難しい、肩加工精度も 要求されるという課題がありましたが、当社対応により装置性能向上・ 調整作業削減・歩留まり改善という成果を得ることができました。 当社は深穴加工とガンドリル加工の分野において、長年の経験と高度な技術を 有しています。精密な深穴加工を可能にする先進的なガンドリル技術を駆使し、 お客様の要求に応じた高品質の加工サービスを提供しています。 【事例概要】 ■業界:精密装置/FA装置/分析装置 ■部品情報:SUS303、φ6.4×223mm肩穴、同芯度0.06mm ■課題 ・ステンレス深穴で切屑排出・熱管理が難しい ・肩加工精度も要求される ■提供価値:深穴・肩穴ともに高精度。焼付きゼロで安定加工 ※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

基本情報

【その他の事例概要】 ■技術ポイント:低熱加工条件・深穴冷却・肩部仕上げ分割・摩耗補正 ■品質管理:肩寸法・内径・深さ・同芯度測定 ■ロット/納期:3本、小ロットで短納期対応 ■最終成果:装置性能向上・調整作業削減・歩留まり改善 ※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

価格帯

納期

用途/実績例

※詳しくはPDFをダウンロードしていただくか、お気軽にお問い合わせください。

カタログ(1)

カタログをまとめてダウンロードおすすめ製品

取り扱い会社

ハイタックは業界トップクラスの受託ガンドリル加工技術を誇り、医療、航空宇宙、自動車、半導体など多岐にわたる産業に対応しています。 私たちの自社開発ガンドリルマシンは、高い回転精度とビルトインサーボスピンドルを搭載し、L/D200を超える深穴加工も実現。1,000種類以上のガンドリルと特殊治具の自社製作により、あらゆるニーズに応えます。 小径から大規模な作業まで、精度とスピードで顧客の問題解決に貢献。 独自技術と国際特許を持つ当社の機械は、信頼性とコストパフォーマンスに優れ、エンジニアに最適な選択です。 ハイタックは、あらゆる深孔加工の課題を解決し、お客様に完全な満足を提供します。