ニュース一覧

1~10 件を表示 / 全 10 件

-

真空成型機の構成

1.成型機の基本要素としては次のものがあげられます。 a.材料保持装置 b.加熱装置 c.型プラグを取り付けるプレス装置 d.真空装置又は圧空装置 2.補助装置としては次のものがあげられます。 a.材料の送り装置 b.成型品の取り出し装置 c.各部を動作させる空気減、油圧減、制御等の装置 成形品のトリミング、仕上げ装置 3.基本動作としての次の様な工程を必要とします。 常温の材料⇒クランプ⇒加熱軟化⇒成形,冷却⇒排気⇒成形離型⇒クランプ開く ⇒成型品取り出し⇒トリミング、仕上げ(成形と同時に仕上げる装置)

-

異物除去装置

プラスチック容器において品質管理は重要で、生産、製造管理を行い安心・安全な製品を提供に努めております。 食品用トレー・電子部品用トレー・医薬品用トレーなどにおいては、異物混入除去は欠くことのできないで品質といえます。 2021年6月、HACCPが採用され一段と厳しくなりました。 マツバ技研工業では、除電、除塵機能を備えたイオン除塵エアーを内蔵した脇坂エンジニアリング(株)制DM-1型式の異物除去装置を導入しており、製品の中に混入した抜きカス、毛髪、ゴミ、ほこり等を除去しております。

-

金属探知機

食品、医薬品、衣料品、化学原料の製造、加工工程において異物の検出はPL法やHACCPの普及から極めて重要なテーマになってきております。 被検査品内の異物の検出し、異物混入を未然に防ぎ商品の品質を高めるため、人体への危険性が高い金属検出を行うニッカ電測製のNA1-B400-CS型式を導入しております。 本装置は、電磁波が照射されて金属が混入した商品が通過すると電磁波が変化を起こし金属を高感度に検知します。 タッチパネル採用した機器で、操作性もよく迅速で的確な検出作業が可能です。

-

クリーンルーム

マツバ技研工業の「クリーンルーム」についてご紹介いたします。 マツバ技研工業のクリーンルームのクラスは、100~100,000(ISOクラスのClass5、6)です。 薬品、食品工場レベルの製造が可能な清浄度のクリーンルーム。 クラス規格は、国際統一規格であるISO規格に移行されておりますが、 米国連邦規格は、1立方フィート(約30cm四方の箱)の空気中に含まれる 0.5μm以上の大きさの粒子の数でクラス分けされています。 当社では、異物除去装置、金属探知機を導入し、製品への異物混入リスクを 回避しております。 【導入設備】 ■エアーシャワー ■異物除去装置 ■粘着ローラー掛け ■金属探知機 ※詳しくは関連リンクをご覧いただくか、お気軽にお問い合わせください。

-

サステナブルな製品開発の取り組み

マツバ技研では、海洋プラスチックゴミなどの環境にかかわる問題は、容器メーカーとして、喫緊に取り組みべき課題と以前から認識しております。 弊社ではとうもろこしの澱粉を主原料として製造されたプラスチックシート(エコスターチ)を使って、農業資材、果実の容器、詰め合わせ容器、お菓子のゲス(お菓子のトレイ容器)、ギフト製品容器などを製造しております。 コロナ禍で、持ち帰って食べる「内食」「中食」が増加することにより、プラスティックゴミが急増しているといわれております。アフターコロナで、一時的にプラスティックの使用頻度は減るかもしてませんが、バイオマスプラスチックなど環境配慮型の製品需要は今後も増え続けることは間違いと思われます。 弊社では、樹脂メーカーなどが製造・供給されて各種シートや添加剤(コンパウンド)などを検討し、サステナブルな製品開発を今後も続けてまいります。

-

地球環境にやさしい生産管理システム

シートのロス(原料ロス)を無駄なく生産する為、真空成型(真空成形)加工と自動トリミングを行い同時にシートの粉砕工程迄、一貫したプラスチック容器の自動生産を行っております。 環境対策、ゴミ対策、環境に調和した生分解性プラスチックは穀物の澱粉が主原料で微生物により分解され水とCO2(二酸化炭素)に成りダイオキシンや有害物質は発生致しません。 低公害容器、導電性トレー、ブリスターパック等の製品開発にも取り組んでおります。 当社は大阪市内でプラスチック容器やブリスターパックなどの真空成型(真空成形)を長年手掛けながら技術開拓に取り組み続けております。

-

マツバ技研工業の製造ラインの特徴

マツバ技研では準クリーンルームの設置しております。 食品トレーの場合は、食べ物(食品類)の容器であり、ゴミ、埃、抜きカス、小さい虫、毛髪、油等付着は禁物です。 工場内への入室時は、毛髪のブラッシングを20回して二重構造の作業服を着用して静電気が起きないよう、電着帽を被りその上から頭巾を装着します。 エアシャワー室の中で身体を3回転させその後、粘着ローラーで2人対面でかけるか全身鏡の前でローラー掛けを行います。 原材料の搬入も二重扉内でゴミ、埃、を除去して殺菌灯で20分間保管した後に搬入室を通り工場に入室します。 真空成形(真空成型)データに基づいて流し初めのテスト品と本番品を区別してテスト品は全部廃棄処分して本番品のみ抜き作業にまわし移動刃で抜きズレが無いことを確認しながら作業をします。 成形品の四面体を目視で検品し、集塵機を通して袋詰め箱詰めを行います。

-

射出成型と比較して真空成型・圧空成型のメリットとデメリット(2)

【デメリット】 1)金型に盛り付けすることができますか? 金型に0.5mm、1mm、2mm、の盛り付けは不可能です。 2)材料費自体のコストは高いのか? 射出成型はレジンそのまま使用するのですが真空成型はレジンを一度シート 状に押し出して二次加工するため素材のコストがアップします。 3)生地ロスの費用はなぜ割高になるのか? 成型した物は必ず抜き仕上げが必要でクランプ、ロスの不要な部分の抜き仕上げが必要となります。 4)形状により部分的に肉厚がなぜ変わるのか? 製品の高さ(深さ)等によりコーナーが伸ばされて薄くなりやすいです。 5)成形品の肉厚が内寸と外寸が異なるのか? 金型に面した側としていない側とでは厚みの精度にバラ付きが発生します。 6)成形品の肉厚が内寸と外寸が異なるのか? 細かいマスの深い形状の精度の高い成型は不可能です。

-

射出成型と比較して真空成型・圧空成型のメリットとデメリット(1)

【メリット】 1)金型の納期が早いのか? 試作納期3~6日程度です。 金型納期3週間位です。 2)金型の価格は? 加工が容易であり材料費も安価です。 ブリスターパック等ほど1/10位でできあがります。 3)デザインや形状の修正が簡単か? 金型の変更や修理等が容易に行えます。 抜き型とは別工程のため修正が不要の場合もあります。 4)材料の厚みが変更が可能か? 試作品から厚みを変えて製作が可能です。 試作品からプラグを使用して製作が可能です。 5)凹型凸型でも成形はできるか? 用途に応じて特徴を生かすことが可能です。 一般的にブリスターパックは凸型で行います。 一般的にはトレーは凹型で行います。 6)少ロット・多品種の生産が可能か? 少数生産と取り合わせが可能です。 試作品の場合10個~100個も可能です。 7)異なった材料の試作成型は出来ますか? 材質PET、PS、PP、ABS、PPF、等の異色の成型も可能です。

-

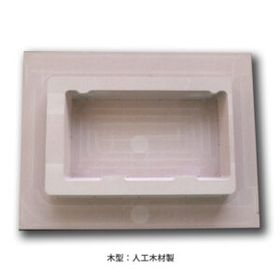

試作品と量産品では型はどんな違いがあるのか

試作品は、人口木材及び木型を使用します。 本型は鋳物型かアルミ型を使用して透明度が良く冷却がすぐれ生産の効果が上がります。 プラグ、水冷盤は形状により不要な場合があります 水冷盤は一般的には既存のものを使用します。 ※金型はアルミ(AI)ですがその他に鋳物型(多孔質)もあります。