Atmospheric pressure plasma device: "Adhesive-free bonding" technology for silicone rubber.

The future of silicone rubber bonding that overturns common sense is here now. Achieving the strongest bond without adhesives.

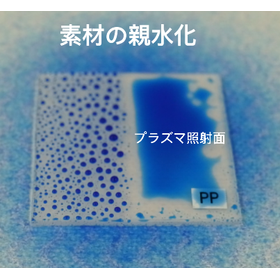

"Challenges of Silicone Rubber Adhesion" "Struggling with adhesive costs and environmental impact" to your company **Aqua Corporation's atmospheric pressure plasma device enables "adhesive-free bonding"** to solve these issues. It eliminates the constraints of traditional adhesives (curing time, peeling risk, cost, environmental issues). This next-generation solution directly and strongly bonds silicone rubber to silicone rubber, and glass to silicone rubber, without using chemicals or heat. Additionally, for the challenges of bonding silicone rubber with dissimilar materials, we provide a solution using plasma and adhesive tape! This is not just a change in bonding methods. It is a strategic investment for the future that will dramatically enhance your company's "quality," "cost," "productivity," and "environmental considerations." "Ensuring reliability with overwhelming bonding strength": Plasma activates the surface of silicone rubber at the nano level, achieving direct molecular bonding. It fundamentally eliminates the risk of peeling due to adhesive degradation, significantly improving product lifespan and reliability. "Substantial reduction in costs and processes" maximizes profits: No need for purchasing, applying, drying, or disposing of adhesives. No more compromises in silicone rubber adhesion. This innovative technology creates new value across various fields, including medical, automotive, and electronics.

basic information

Direct bonding at the molecular level occurs by applying atmospheric pressure plasma to the bonding surface of silicone rubber (or glass) and then pressing them together (heating to about 130-150°C can shorten the bonding time). This results in: - Dramatic improvement in adhesive strength and high reliability: Direct molecular bonding eliminates the risk of adhesive degradation or peeling, allowing for a bond strong enough to destroy the material itself. - Simplification of processes and time savings: Processes such as applying, drying, and curing adhesives become unnecessary, leading to significant time savings and improved production efficiency. - No concern about the leaching of adhesive components. - Cost reduction: There is no need for adhesives, primers, or waste disposal costs. - Reduced environmental impact: By not using solvents or VOCs (volatile organic compounds), it is environmentally friendly and contributes to improved working conditions. - Increased design freedom: Constraints caused by differences in adhesive thickness or elasticity are eliminated, allowing for the design of thinner and more complex product shapes. Adhesive-free bonding of silicone rubber using atmospheric pressure plasma offers benefits in terms of product reliability, manufacturing cost reduction, and environmental impact reduction, and is expected to bring significant transformation to future manufacturing technologies.

Price range

Delivery Time

Model number/Brand name

Atmospheric Pressure Plasma Device Series

Applications/Examples of results

- Medical devices: Products such as catheters, tubes, and sensors that emphasize biocompatibility and hygiene. There are no concerns about leachables or outgassing from adhesives. - Wearable devices: Products such as smartwatch bands and sensor components that require flexibility and durability. - Automotive parts: Components such as sealants, gaskets, and sensors that require heat resistance and durability. - Electronic components: Waterproof and dustproof seals, vibration-damping materials, etc. - Food-related: Products such as packing and tubes that have strict hygiene standards. - Others: Fibers, composite materials, etc. *For more details, please visit our website and feel free to contact us. https://www.aqa-kyoto-plasma.com/

Related Videos

catalog(2)

Download All CatalogsRecommended products

Distributors

Aqua Corporation is a company that focuses on the production of various devices, including equipment for cleaning glass substrates. The devices are primarily custom-made rather than off-the-shelf products, and we manufacture products that meet our customers' needs. We also engage in various resin processing businesses. We have developed our own user-friendly and highly efficient atmospheric pressure plasma equipment and propose and sell applications for new technologies. We provide technical consulting for vacuum equipment, support for maintaining the quality of vacuum film formation, and ensuring stable operation of vacuum devices. For various cleaning devices, resin processing, and atmospheric pressure plasma surface modification equipment, please leave it to us.