製品サービス

製品・サービス

-

複合品(4)

ハンドリア、ブラシ、接点など複数の部品や何工程にもわたる製品をひと型内で組付けまで行います。

-

BSpin(0)

基板実装の省スペース化が可能なライトアングル構造で基板に直接取付が可能

-

圧着端子(1)

自動車向けの異種材を投入する複合金型組立にも対応

-

曲げ部品(1)

曲げ工程の極端に多い特殊部品に高い信頼性を誇っています。

-

コネクタ用コンタクト(3)

コンピュータ、携帯電話などの一般電子部品が生産の90%を占めています。 大量用途については、多数個取りで月産1~2億ピンも対応可能です。

-

接触用部品(1)

バネ用材料を利用した接触用部品および押え部品を精密加工します。

-

コネクタ用コンタクトピン(1)

0.35mm狭ピッチの先端加工技術も、ここまでクリアに製作。自社内工場で高速生産を実現

-

シボリ加工(1)

永年にわたって培ってきた技術とノウハウと経験が製品づくりに生きています

-

リードフレーム及び自動車専用コネクタ等の特殊用途品(1)

半導体リードフレームや自動車用コネクタ等の特殊用途部品に実績があります

-

ブローブピン加工(10)

スプリングを含め複数部品を金型内で組立てます。

-

【事例】アッセンブリ・組み立て設備の製作費用削減と省スペース化(1)

電子部品等のアッセンブリ(組み立て)設備の製作費削減と省スペース化を 実現した事例についてご紹介します。 【事例概要】 ■お客様が抱えていた課題 新たに組み立て機を導入するにあたり、費用面が大きな負担に。 1ラインあたり8〜10メートル程度の設置スペースが求められることから、 工場内のレイアウト制約やスペース確保が必要。 ■解決方法 組み立てに使用する部品の製造方法についてお客様と綿密に協議を重ねた結果、 従来の組み立て機による方式ではなく、金型を用いた成形方式への変更をご提案。 ■効果 組み立て方式の見直しにより、従来必要とされていた高額な組み立て機の導入を回避し、 以下のような大幅なコスト削減と省スペース化を実現。 ・組み立て機製作費:約3000万円 → 金型製作費:約800万円(技術料・知的財産費は別途協議) ・組み立て機設置スペース:約8〜10m → 金型(プレス機)設置スペース:約2m

-

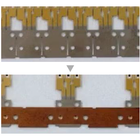

【事例】めっきコスト削減(1)

当社が提案した新工法により、金めっきが必要な面積を 大幅に削減できた事例についてご紹介します。 【事例概要】 ■お客様が抱えていた課題 ・金の高騰も相まって、めっきコストが過剰にかかってしまう ■解決方法 ・余白を最小限に抑えた状態で端子を製作し、金めっき処理を行った後、 別バンドへと端子を長ピッチでカシメることでピッチ変換を実施。 この工程により、めっきが必要な範囲を必要最小限に限定し、 無駄な金めっきを大幅に削減することを提案。 ■効果 ・提案した新工法により、金めっきが必要な面積を大幅に削減 ・従来工法と比較して約50%の金めっき費用削減を実現 ・高騰する金価格に対応しながら、製品コストの最適化に大きく貢献

-

【事例】材料やめっき処理にかかる無駄な工程・資源の削減(1)

当社の提案により、材料やめっき処理にかかる無駄な工程や資源の削減が できた事例をご紹介します。 【事例概要】 ■お客様が抱えていた課題 インサート成形や組み立て工程において必要となる作業スペースの確保のため、 連続して生産される端子の一部を工程上やむを得ず切断・廃棄していた。 そのため、使用されない端子にもかかわらず、材料費やめっき処理費用が発生してしまい、 製造コストおよびめっきコストが本来よりも多くかかってしまっていた。 ■解決方法 従来のように端子を一体成形で生産し不要部分を切断・廃棄するのではなく、 めっき処理後に端子を別の搬送バンドへ移し替え、後工程の条件に好適な形でカシメ直す方式を提案。 ■効果 ・従来工法と比較して、約40%のコスト削減を実現 ・材料やめっき処理にかかる無駄な工程・資源の削減 ・インサート成形・組立工程におけるスペース制約への柔軟な対応が可能に