“”の検索結果

1~30 件を表示 / 全 56 件

-

低コスト導入が可能な3次元レーザーカッティング システム

低コスト導入が可能な3次元レーザーカッティング システム3D製品データを使って動作パスを作成し、シミュレーションを行ったのち多軸軸加工機やロボット用に実機プログラムを出力します。 3D製品データの読込からその形状を使った板治具設計、動作ツールパスの作成、3Dシミュレーションからの実機用のNCプログラムやロボットプログラムの出力まで一気通貫システムを提供致します。 一つのソフトウェアで加工機用及びロボット用のレーザーカッティングオフラインが実施出来るのは世界で唯一です。 国内外の多くの加工機モデルとポストプロセッサーが事前に準備されており早期立上げが可能です。 3D形状から簡単に動作パスを自動作成 CAD to Path機能で簡単に動作パスを作成 任意箇所での加工法の修正と角度制御が可能 レグシェイプ(定型形状)や形状マクロのサポート 様々なCADフォーマットの入力が可能 豊富なシミュレーション機能と最適化機能 高性能干渉検出機能とエラーモニタリング機能 周辺装置とのインテグレーション(ロータリーチェック、クランプ) マシン挙動の最適化機能:C軸最適化、軸補間など 高度な治具板自動作成機能を搭載 製品形状から自動で治具板を作成 自動ネスティング機能 ネスティングデータのDXFフォーマット形式での出力 加工機サポートとポストプロセッサー 主要メーカーのマシンをサポート 三菱電機、コマツNTC Prima Power Trumpf など 特殊加工機でも、マシン機構とポスト処理情報の作成が可能

-

ティーチング時間70%減!低コスト導入可能なロボットオフライン

自動干渉回避最適化機能をアーク溶接オフラインに搭載。工程間のフライバイ時でも干渉回避したパス作成が可能 製品データの輪郭(境界)線から曲率を考慮した動作パスを自動計算してシミュレーションを即時実行可能 CAD-to-Path機能により製品データの輪郭線からアーク溶接用ツールパスを自動計算してシミュレーションを実行します。 複数ロボットとダイナミックポジショナーに対する協調動作機能 下向き溶接、タッチセンシング、ボックス溶接、ステッチング溶接、多層溶接などアーク溶接に特化した色々な機能をサポートしています。 各ロボットメーカーのプログラム言語/文法に準拠したプログラムを出力可能(特殊IO命令にも対応可能) ロボット1台の単純な溶接だけでなく、複数ロボットや外部軸を備えた設備レイアウトでも簡単かつ効率的にシミュレーション可能 溶接ラインのオフセットやガンの角度設定などのプロセスパラメーター定義も簡単に設定可能 *3D形状のエッジ/線データの近接面から面直計算して溶接パスを簡単に自動作成 *任意な部位でトーチ角度を指定した溶接パスも自動作成 *アプローチ/リトラクトのパラメータ設定による自動ツールパス作成 *動作パス補間機能にて溶接動作の最適化。 *自動ツール交換機能 (トーチ交換した状態で溶接ツールパスを作成することで可能) 豊富なシミュレーション便利機能 *自動干渉回避最適化機能をアーク溶接オフラインに搭載。工程間のフライバイ時でも干渉回避したパス作成が可能 *高性能干渉検出機能と品質モニタリング機能 *溶接トーチを固定したまま外部軸を動かしてパスを作成する外部軸補間機能 *複数のロボットとポジショナーを使用した協調動作が可能 *スティッチ溶接機能(自動的に設定したシームの長さで断続的な溶接ツールパスを作成) *ボックス溶接機能(自動的にボックス溶接特有の溶接ツールパスを作成) *下向き溶接機能(ツールの向きが常に下になるように、外部軸に対して自動垂直補間計算)

-

PLCコントローラーと連携したバーチャル制御プログラム検証

PLCコントローラーと連携したバーチャル制御プログラム検証バーチャル設備モデルとRobot、PLC、CNCを接続して生産設備全体の挙動、ロジック検証やバーチャル試運転検証が可能 国際標準規約OPC-UAをサポートしており、世界各社のロボットコントローラーやPLCコントローラーとSIL & HILでダイレクト接続が可能 実際の工場設備の据付と同じコンセプトを採用したメカニカルアダプター&エレクトリカルアダプター機能を標準装備。 効果: ・実機据付後に行われていたラダープログラム、動作確認を事前にバーチャル環境で実施することが可能、設備立上げ期間の短縮を実現。 ・設備の故障・誤動作等の状況をバーチャル空間で再現させることができ、制御プログラムの異常処理プロセスを多岐にわたって検証 ・制御プログラムの不具合による実機設備の破損や事故を未然に防止する ・ロジックで制御された動くマシンを使うことで、機械エンジニアと制御エンジニアのコラボレーションツールとなり情報伝達がスムーズになる 基本情報: •シグナルマッピングとワイヤリング •SIL (Software in Loop) サポート •HIL (Hardware in Loop) サポート •シェアード・メモリー機能の採用 •OPC-UA国際規約に準拠 •AutomationML国際規約に準拠 •挙動設備モデル(設備属性情報付与) •PLC VRC CNCの混在環境での高速演算処理 •デジタルツイン対応のインフラストラクチャー

-

ユーザー事例 トライエンジニアリング株式会社

ユーザー事例 トライエンジニアリング株式会社主要なロボットメーカーとの技術交流により、いろんな加工技術に対応したロボット自動化システムを提案しているパイオニア企業です。 1991年に世界で始めてロボットヘミングシステムを開発(特許取得)、自動車業界向けにシステム数360台、約1000の製品の導入実績があり、ロボットローラーヘミング技術では世界のトップ企業の1社です。 トライエンジニアリングが最初に注目したのがセニット社が開発・販売しているロボットシミュレーターFASTCURVE V5だった。 それまでもロボットシミュレーターとしてIGRIPやロボットメーカーのOLTソフトを使ってきたが、FASTCURVE V5は、3D形状から簡単にティーチングポイントを自動作成できることや、シミュレーション途中で干渉などの不具合が見つかれば、設備モデルの形状変更がその場で可能となり、設備設計とその成立性検証がシームレスに行えるので生産性向上に大きく寄与している。 この度、製造業 IoTへの取り組みを加速する為に、CENIT社が開発を進めているデジタルファクトリーソフトウェアFASTSUITE Edition-2の採用を決定した。 サーボ加圧式ロボットヘミングシステム 低コスト、省スペース、多様なワーク搬出入が可能で、少量多品種から大量生産までロボット&冶具の組合せが対応可 ヘム専用制御機能によるプログラム上での加圧設定可能 加工中のロボットたわみ変化に対応し、加圧力を制御 ローラーチェンジ機能による多彩なローラー形状に対応 切削加工ロボットシステム 汎用ロボットによるフライス加工、エンドミル加工、穴明加工、バリ取り加工を実現 さまざまな角度からのワークアプローチが可能 走行軸等の組合せにより加工領域拡大が可能 ATCによりワーク搬送から加工までの作業が可能 ロボットFSW(摩擦攪拌接合)システム トライエンジニアリングと日立パワーソリューションズの共同開発 加圧制御による高品質なFSW接合が可能 材料を溶かさず、接合歪や内部欠陥が少ない接合技術 ロボットポリッシングシステム 精密加圧制御研磨加工ロボット: サーボ加圧制御:ロボットは製品形状に沿ってティーチングするだけ。 微細加工制御:独自のツール自重コントロール。

-

バーチャルコミッショニング【工場全体をシミュレーション】

バーチャルコミッショニング【工場全体をシミュレーション】RF::Suiteは工場全体の生産ライフサイクルを通して製造現場のデジタル化を推進する新しいバーチャルプラント製品です。 RF::Suiteが提供するバーチャルコミッショニング技術は、生産工場の開発及び生産準備プロセスにおける品質ゲートウェイとしての機能を果たします。現実の生産システムを仮想空間内で構築して、実際に使用するPLC制御プログラムおよびロボットプログラムと通信しながら、実際の生産システムの挙動をリアルに再現させることができます。 これにより、設備の立上げ期間の短縮、コスト低減、実機据付後の想定外不具合の解消にも貢献します。 インターロックチェックは、複数のロボット間の予期せぬ衝突を検出したり、ロボットプログラムに内在しているインターロック動作の不具合を事前に分析するツールです。仮想ロボットコントローラーと実機ロボットコントローラーの両方からのデータを並列処理して、仮想運転と実機運転をの継続的な比較検討機能を提供します。 実際の生産システムに接続して稼働状態の可視化が可能で、PLCからのメッセージやエラー表示を使用して生産状況をリアルタイムに監視することができます。生産設備の稼働データを収集しプロセス分析する基盤を構築でき、ボトルネックの発見、設備・装置の運転状況の評価、負荷度合の指標を提供します。 RF::Suite製品のメインモジュールは、 YAMS、 ViPer、 RobSimから成り、デジタルツイン構築に必要な多くの機能を揃えています。これらの3つのモジュールでメカニカル挙動、ロジック挙動、ロボット挙動を表現できます。ハードウェアインループ(HIL)及びソフトウェアインループ(SIL)の両方の接続方式でシミュレーションが実行可能になります。 YAMS は複雑な3Dデジタル設備モデルに対するメカニカルシミュレーション機能を提供します。 正確に生産ラインの視覚化でき、キネマティックス(数値運動学)機能を有しており、複雑な生産システムの機械的動作を完全にシミュレーションできます。搭載しているスクリプトを使用して、センサーや複雑なマテリアルフローも簡単に作成できます。 ViPer は仮想生産システム内の設備装置のロジックシミュレーションのために使用されるものです。個々の制御ファンクションブロックを作成して、リソースライブラリーの中で管理することもできます。ViPer でのプログラミングは、IEC61131で知られているすべてのプログラミング言語が利用可能です。

-

干渉・動作不良を未然に防止する自動干渉回避最適化機能

干渉・動作不良を未然に防止する自動干渉回避最適化機能ロボットオフラインにおける生産性向上に役立つ画期的な機能 干渉部位を判別して、干渉しないパスを自動で作成します。 現在は、アーク溶接とレーザーカッティングのテクノロジーにおいてご使用いただけます。 自動干渉回避最適化機能

-

ユーザー事例 三明機工株式会社

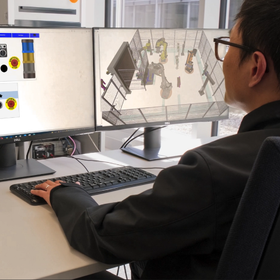

ユーザー事例 三明機工株式会社三明機工株式会社がFASTSUITE Edition2を使用してロボット操作演習機「デジタルトレーナ―」を開発・販売開始 ロボット操作演習機「デジタルトレーナ―」は、本物の産業用ロボットと同じティーチングペンダントで操作実習が出来るシミュレータです。ファナック及び安川電機製ロボットにも対応可能である。 【バーチャル試運転の実証実験をFASTSUITE Edition2 を使用して実施】 FASTSUITE Edition2の導入の決め手 1)設備コンポーネントの挙動定義からレイアウト設計までデジタル設備モデルの作成が短時間で可能 2)高精度で高機能のシミュレーション能力と便利な解析機能が豊富に装備されている 3)各社ロボットメーカーのコントローラーとSIL&HIL接続が出来て、リアルタイムモニタリングが可能 4)機械設計者と電気設計者間のコラボレーションツールとしても利用でき、コミュニケーション向上につながる 5)機能拡張や外部ソフトウェアとの連携に関して、柔軟なカスタマイズ開発能力を搭載している 世界トップレベルの技術力を持つシステムインテグレータである三明機工株式会社(静岡県静岡市、久保田和雄社長)は、鋳造プラントの材料供給装置の自動化や工場のFA化システムの設計・製作からビジネスをスタートした。 その後、自動車業界の飛躍にともない、ダイキャストマシン周辺装置や液晶ガラスの製造分野に進出した。 2022年12月、産業用ロボットやAGVシステムを含めた自動化生産システムのさらなる効率化のために、デジタルツインファクトリーソフトウェアのFASTSUITE Edition2の導入を決定した。 小規模なワークセルから生産ライン全体のバーチャル検証技術を強化して、最新のデジタル技術の活用を目指しているパイオニア企業である。

-

熱変形シミュレーションJWELDとロボットオフラインとの連携

熱変形シミュレーションJWELDとロボットオフラインとの連携ロボットオフラインFASTSUITE Edition2 と溶接熱変形シミュレーションJWELDとの連携ソリューション 【今までの課題】 溶接変形解析を行わず、溶接不良等の品質低下問題を起こすリスクがあった。 ロボットプログラムの作成作業と溶接変形解析作業を別々に行っていた。 解析品質向上には、溶接工程を再現するために溶接パスの正確な設定が必要であった。 【導入効果】 * 溶接用ロボットプログラムの作成時間を短縮(軌跡条件変更時の修正時間も短縮) * 許容値を超える変形部位の発見が容易 * 溶接速度やその他の加工属性の設定間違いを事前発見 【主な機能】 【JWELDは(株)JSOLが開発した国産溶接シミュレーションソフトウェアです】 1.固有ひずみ法による高速計算と最適化機能により、短時間で溶接変形の小さい溶接順序を算出 2.シミュレーションによる変形低減の検討でひずみ取り工数を削減 3.任意の工程ごとに溶接変形量を色で可視化。 4.熱ひずみを抑える溶接順序を導出。膨大な試行計算を繰り返し、ひずみの小さな溶接工程を探索 【FASTSUITE Edition2 はデジタルツインファクトリーを実現するソフトウェアです。】 FASTSUITE Edition2は、設備コンポーネントの挙動定義からレイアウト設計、オフラインプログラミング、仮想試運転までのソリューションを提供します。 実際の工場と同じコンセプトに基づいて、デジタル工場を構築でき、単一のロボットセルでプログラム作成する中小企業にも最適な製品であると同時に、10台以上のロボットが稼働する工場全体の適用検討から3Dシミュレーション検証まで行う大企業にとっても有益なソリューションです。

-

直感的な操作でサイクルタイムの最適化 工程順序バランシング

直感的な操作でサイクルタイムの最適化 工程順序バランシング複数ロボットによる作業工程を平準化してサイクルタイムを短縮する。 複数のロボットが係る製造工程において、各ロボットの作業時間を均等化し、生産性を向上させるための機能です。 具体的には、各ロボットが担当する作業の割り当て、及び作業順序を調整して、ボトルネックとなる作業を解消することです。ライン全体のサイクルタイムを短縮して効率的な生産を可能にすることが出来ます。 【主な機能】 1)各オペレーション毎にサイクルタイムを自動計算して視認性に優れたガントチャートで表示 2)個々のオペレーションを他のロボットに割振ったり並び替えが可能 3)直観的なマウスを使ったドラッグ&ドロップ操作で簡単操作 3)時間計算はツールパスの長さとプログラムされている移動速度を考慮して算出される 4)時間方法は前のオペレーションの最終点から現在のオペレーションの最終点まで計算 本機能を搭載しているソフトウェアパッケージ名: 1)アドバンストオフラインプログラミング 2)プレミアムオフラインプログラミング 3)アドバンストインテグレーター 4)プレミアムインテグレーター

-

製品・サービス

ロボットシミュレーション & オフラインプログラミング 産業用ロボット 加工別ソリューション 仮想メカトロニクス検証 バーチャル制御プログラム検証 バーチャルコミッショニング 仮想試運転検証 デジタルシャドー 生産設備のモニタリング バーチャルトレーニング 工場の運転者の教育 バーチャル工程解析 時系列挙動検証 ロボットオフラインシミュレーション ユーザー事例 製造DX技術資料 動画で見る最新機能

-

バーチャルコミッショニング 仮想試運転検証

複数の生産ラインにまたがる工場全体の俯瞰的な検証から複数のロボット間インターロック検証、個々の小規模なワークセルの正確な挙動検証まで実施することが出来る新世代ソリューションです。 【主な効果】 1.生産ライン全体のサイクルタイム検証が可能 2.大規模な生産ラインでもストレスなくシミュレーションが可能な演算エンジンを搭載 3.カスタマイズ開発にも容易に対応できるシェアードメモリーインターフェースを採用 4.設備部品をファンクションブロックとして定義可能。企業のデジタル設備資産として管理 【主な機能】 1.各種コンベア リフト ターンテーブル パレット モノレールなどの部品ライブラリーを搭載 2.個々の小規模の制御エリアとライン全体の制御エリアを簡単にPLC結合可能 2.設備デバイスのマルチサイクルシミュレーションが可能 3.ロボット間干渉検出とインターロック制御の設定可能 4.HiL/SiL接続によるダイレクト高速通信プロトコールのサポート 5.ロボット動作範囲をスエプトボリューム表現して干渉検出が可能 6.センサー設定及び複雑なマテリアルフローも簡単に作成 バーチャルコミッショニング【工場全体をシミュレーション】 RF::Suiteは工場全体の生産ライフサイクルを通して製造現場のデジタル化を推進する新しいバーチャルプラント製品です。 時系列で工場内設備の挙動を解析! バーチャル工程解析ツール 現場の生産システムに接続して稼働状態の可視化とPLCからのメッセージを使用して生産状況をリアルタイムに監視可能。

-

仮想メカトロニクス検証

FASTSUITE Edition-2のレイアウトビルダーは、実際の工場設備の据付と同じコンセプトを採用したメカニカルアダプター機能とエレクトリカルアダプター機能を世界で初めて標準装備しております。 メカニカルアダプター機能は、3D形状の結合だけでなく機構解析モデルの連動性も確保しています。 エレクトリカルアダプター機能は、仕事をさせる機械・ロボットなどと制御を司るコントローラーを電気信号でつないで簡単に接続定義ができます。 3Dデータの入力フォーマットの一つとして、AutomationMLをサポートしており、異なった3D CADシステムからジオメトリー形状と機構定義情報の取込が可能となります。 また、OPU-UAもサポートしており工場内のあらゆる実機マシンとHIL接続が可能となります。 生産設備の入替検討に適した仮想メカトロニクスシミュレーション デジタル設備モデルをすばやく簡単に構築して、ワークセルやライン全体の3Dベースのレイアウト検証が可能です。

-

バーチャル制御プログラム検証

効果: ・実機据付後に行われていたラダープログラム、動作確認を事前にバーチャル環境で実施することが可能、設備立上げ期間の短縮を実現。 ・設備の故障・誤動作等の状況をバーチャル空間で再現させることができ、制御プログラムの異常処理プロセスを多岐にわたって検証 ・制御プログラムの不具合による実機設備の破損や事故を未然に防止する ・ロジックで制御された動くマシンを使うことで、機械エンジニアと制御エンジニアのコラボレーションツールとなり情報伝達がスムーズになる 基本情報: •シグナルマッピングとワイヤリング •SIL (Software in Loop) サポート •HIL (Hardware in Loop) サポート •シェアード・メモリー機能の採用 •OPC-UA国際規約に準拠 •AutomationML国際規約に準拠 •挙動設備モデル(設備属性情報付与) •PLC VRC CNCの混在環境での高速演算処理 •デジタルツイン対応のインフラストラクチャー PLCコントローラーと連携したバーチャル制御プログラム検証 バーチャル設備モデルとRobot、PLC、CNCを接続して生産設備全体の挙動、ロジック検証やバーチャル試運転検証が可能 世界中の主要メーカーに対応した汎用ロボットシミュレーター デジタルツインファクトリーの実現に向けて何から着手するか?

-

ロボットシミュレーション & オフラインプログラミング

FASTSUITE E2は、CAD/CAMシステムに依存しない独立型高性能シミュレーションソフトウェアです。 スポット溶接、アーク溶接、塗装、レーザー加工などの詳しい機能説明は、加工別ソリューションコーナーをご覧下さい。 【ロボットシミュレーター基本機能】 1.マルチCADダイレクト入力のサポート(CATIA NX Creo Solidworks Inventor etc... 2.標準CAD中間フォーマットの入力機能は標準装備 (STEP JT Parasolid IGES VRML STL) 3.点、線、面データから面直計算して自動でツールパスを作成 4.高速干渉検出により適用検討やパス作成中でも常時干渉機能を使用可能 5.世界の主要なロボットメーカーをサポート 6.2台のロボットと治具の協調動作シミュレーションが可能 7.自動干渉回避最適化機能によりパス作成の効率化を実現 8.複数のロボット間における工程プロセス順序の入替が可能 9.ツールパスの移動、複写、ミラーリング、転写が可能 10.ツールパス品質チェック機能で不具合の即時検出 干渉・動作不良を未然に防止する自動干渉回避最適化機能 ロボットオフラインにおける生産性向上に役立つ画期的な機能 直感的な操作でサイクルタイムの最適化 工程順序バランシング 複数ロボットによる作業工程を平準化してサイクルタイムを短縮する。

-

ロボットオフラインシミュレーション ユーザー事例

自動車業界から重工業、機械、システムインテグレータなど各産業における先進的な製造DXに取り組まれている企業様の事例を紹介いたします。 1.トライエンジニアリング 2.ヒロテック 3.技研 4.三明機工 ユーザー事例 株式会社ヒロテック 世界有数の自動車部品メーカーのヒロテックが、FASTSUITE Edition2を使ってデジタルツインファクトリーを構築 ユーザー事例 トライエンジニアリング株式会社 主要なロボットメーカーとの技術交流により、いろんな加工技術に対応したロボット自動化システムを提案しているパイオニア企業です。 ユーザー事例 技研株式会社 新型ロボット加工機PKMと新型ロボットローダーのデジタルツインシステムをFASTSUITE Edition2を用いて構築 ユーザー事例 三明機工株式会社 三明機工株式会社がFASTSUITE Edition2を使用してロボット操作演習機「デジタルトレーナ―」を開発・販売開始

-

デジタルシャドー 生産設備のモニタリング

実際の生産ラインに設置されているPLCやロボットコントローラーからのすべてのデータをリアルタイムに収集して、デジタル生産設備モデルの挙動を忠実に再現することが出来ます。 【主な効果】 1.運転状況の監視や不具合の早期発見とその対策立案に利用 2.ドライブレコーダー機能により不具合発生前の状況を再現して真の原因究明に利用 2.遠隔地の工場や海外の工場の稼動状況の把握にも効果的 【主な機能】 1.リアルタイム接続(実機からの高速入力) 2.工場のPLC、ロボット、各デバイスからデータを収集 3.事前に収集するデータのフィルタリングを設定(ステータス管理) 4.時間単位での挙動監視と予防保守判断 5.24時間365日の録画 & ライブリプレイ 6.VR(ゴーグル)を使用して仮想の生産現場に入って不具合の検証 バーチャルコミッショニング【工場全体をシミュレーション】 RF::Suiteは工場全体の生産ライフサイクルを通して製造現場のデジタル化を推進する新しいバーチャルプラント製品です。 時系列で工場内設備の挙動を解析! バーチャル工程解析ツール 現場の生産システムに接続して稼働状態の可視化とPLCからのメッセージを使用して生産状況をリアルタイムに監視可能。

-

DAIMLER イスタンブール(バス・トラック)がFASTSUITE Edition 2を採用

DAIMLER イスタンブール(バス・トラック)がFASTSUITE Edition 2を採用DAIMLER イスタンブール(メルセデス-ベンツ トラック・バス事業)が車体溶接、ペイント、接着剤結合分野でFASTSUITE Edition2の採用を決定した。 3DCADとの連携などの優位性を持っていたS社のデジタルマニュファクチャリング製品とのベンチマークテストの結果、最終的に多くの評価項目をクリアーした当社製品が採用された。 当社の開発戦略や技術サポート体制への信頼及び誠実にビジネス関係を維持発展させる姿勢が高く評価されたものです。このトルコ国内工場では多目的バスを製造しており、実務への適用事例が次の乗用車部門への展開拡大に活用されることになるだろう。 また、このプロジェクトの実施において、トルコ企業のシステムインテグレーターであるGDロボティックス社との密接な協働活動を通して、両社の産業用ロボット適用ノウハウやオフラインプログラミング技術等の技術サポートを現地ユーザーにも提供することになっている。

-

Automatica 2018(ドイツ・ミュンヘン市) 入場チケット無料進呈 ロボット・オートメーション・メカトロニクスの国際展示会

デジタルファクトリー製品FASTSUITE Edition2をデモ展示致します。 今回実演デモを行うVirtual Commissioning(バーチャル試運転)は、OPC-UA経由でFANUC製ロボットコントローラー及び三菱電機製PLCを接続して、実設備のバーチャルモデルを使って試運転テストを行う画期的なデモになります。 その他、スポット、アーク溶接やレーザーカットなどの多様な加工テクノロジーに適合したロボットオフラインプログラミングのデモ展示も実施いたします。Industry 4.0の実現に向けた最新技術を披露いたします。

-

「デジタル白書 次世代のデジタルファクトリーソリューション」 小冊子を無料提供

「デジタル白書 次世代のデジタルファクトリーソリューション」 小冊子を無料提供インダストリー4.0の実現には、次世代の3Dシミュレーションツールが不可欠であると考えております。 そのツールとは、最新のIoT基盤、最先端製造テクノロジーと斬新なコンセプトを持った生産プロセス技術が融合した「デジタルファクトリーソリューション」であると言われています。 Industry 4.0は、今までの製造業の基盤を大きく揺るがす急激な変革をもたらすと言われており、テクノロジーコンセプトとして、インダストリアル・インターネットやサイバー・フィジカルシステムなどの表現も使われております。 フレキシブルなオートメーション・テクノロジーは、将来の生産技術のコアであり、新しいソフトウェアプラットフォームや情報通信インフラの上に構築されるものです。 この白書では、デジタルファクトリーソリューションがもたらす変革が、Industry 4.0の実現に向けて重要な役割を果たすことを説明して行きたいと思います。

-

株式会社スギノマシンは、CENIT FASTSUITEテクノロジーをベースにした新しい3Dシミュレーションプラットフォームを発表いたしました。

株式会社スギノマシンは、CENIT FASTSUITEテクノロジーをベースにした新しい3Dシミュレーションプラットフォームを発表いたしました。シュトゥットガルト(ドイツ)、2022年11月11日 日本を代表する工作機械メーカーである株式会社スギノマシン(日本、富山県滑川市、代表取締役社長:杉野 良暁)は、ロボットオフラインプログラミングから工作機械全体の3Dシミュレーション、バーチャルコミッショニングまでサポートする革新的なソフトウェアであるFASTSUITE Edition2をSUGINOデジタルツイン製品のプラットフォームとして採用することを発表した。この決定は、高性能な3Dシミュレーションの開発において、CENITとのコラボレーションによって実現し、FASTSUITE Edition2の高機能・高性能が高く評価された結果である。JIMTOF2022(東京ビッグサイト)において、新機種ロボット「CRb」の発表と合わせて、デジタルツインソフトウェアを使用したコンサルティングサービスの強化・拡充計画も発表された。自動車業界をはじめ多くの製造業からポジティブな反響が寄せられている。 SUGINOデジタルツイン製品は、スギノマシンとCENIT社との戦略的なパートナーシップによって実現されたものである。

-

航空機製造のために開発された8軸ロボットシステム向けにオフラインプログラミングや仮想試運転検証をサポートするため、8軸ロボットシミュレーション機能がFASTSUITE 上で開発された。

航空機製造のために開発された8軸ロボットシステム向けにオフラインプログラミングや仮想試運転検証をサポートするため、8軸ロボットシミュレーション機能がFASTSUITE 上で開発された。川崎重工業株式会社航空宇宙カンパニーが開発した8軸ロボットシステム向けにテックスイートジャパンは、オフラインプログラミングや仮想試運転検証をサポートするため8軸ロボットシミュレーション機能をFASTSUITE 上で開発した。 従来の6軸垂直多関節ロボットは、空間上を最低限動き回れるものの姿勢の自由度が低いため、障害物に囲まれた動作環境において衝突を回避しながら目的位置へ到達することが困難なケースがあった。 8軸ロボットシステムの姿勢自由度には冗長性があるため、TCP(手先位置)を固定したまま姿勢のみ変更することが可能です。たとえば、教示作業中にアームが障害物と干渉しそうになった際、干渉を回避できる姿勢へ容易に変更できます。 また、6軸ロボットと比較してアームの全長が長大なため、高所から低所まで幅広い領域を1台でカバーできます。 FASTSUITE Edition2を活用した事前検証技術は、現場でのロボット教示作業時間の削減に寄与します。 このロボットシステムの実機デモ実演は、2024年7月4日~6日まで開催されたロボットテクノロジージャパン名古屋で実演されました。

-

ロボットシミュレーターFASTSUITE Edition2は、自動干渉回避機能のさらなるレベルアップのためにKINEO Works製品を正式採用

ロボットシミュレーターFASTSUITE Edition2は、自動干渉回避機能のさらなるレベルアップのためにKINEO Works製品を正式採用ドイツ、シュトゥットガルト – ソフトウェアソリューション、サービス、コンサルティングを専門とするIT企業であるCENITは、シーメンス社のKineoWorks自動パス最適化技術を同社のFASTSUITE製品に統合することを発表しました。 この統合により、FASTSUITE Edition2の顧客は、合理化されたロボットプログラミングとパスプランニングの恩恵を受けることができ、プログラミング時間とコストを大幅に削減することが出来ます。 これにより、アーク溶接やレーザーカッティング業務においてFASTSUITEを使用しているユーザーは、動作パスを自動的に生成できるようになり、多くの場合、5日間程かかるプログラミング時間をわずか2〜3時間に短縮できます。 「この統合により、ユーザーはCADデータから直接ロボットの経路を自動的に生成できるため、プログラミング工程がさらに合理化されます。当社の自動経路計画技術がFASTSUITE Edition2に組み込まれることは、自然な組み合わせです。」 KINEO Works社グローバルセールス担当副社長 - PLMコンポのエヴァン・クヌティラは述べています。

-

NEURA社のAI機能搭載した協働ロボットLARAの3Dシミュレーションからロボットプログラム出力までFASTSUITE Edition2がサポート

NEURA社のAI機能搭載した協働ロボットLARAの3Dシミュレーションからロボットプログラム出力までFASTSUITE Edition2がサポート2025年6月24日~28日 ドイツ ミュンヘンで開催されましたAutomaticaショーのNEURA社ブースでFASTSUITE Edition2がAI機能搭載した協働ロボットLARAシリーズの3Dシミュレーションとオフラインプログラミングの実演展示されました。 デジタル生産設備の環境の中で認知機能があるLARAシリーズを使ったシミュレーションが可能となり、オフラインプログラム作成から実機用ロボットプログラムの出力まで対応することで、より生産性の高い自動化ラインの検証が可能となります。。

-

無料体験レッスン参加者 募集中 期間2025年10月~12月 対象分野:ロボットオフラインプログラミング & PLC制御プログラム検証(仮想試運転)

無料体験レッスン参加者 募集中 期間2025年10月~12月 対象分野:ロボットオフラインプログラミング & PLC制御プログラム検証(仮想試運転)デジタルツインシミュレーションFASTSUITE Edition2の導入をご検討されているお客様に対して、実際の操作を体験して頂きながら基本的な機能を習得していただく無料体験レッスンを開催いたします。 今回は、ロボットオフラインプログラミングとPLC制御プログラム検証(仮想試運転)の2つのコースを用意いたしました。 参加希望の方は、 関連資料「申込書 TSJ 無料体験レッスン2025 Q3」をダウンロードしていただき、申込書に記入の上、sales@tsj-argo.co.jp に送付下さい。 又は、FAXにて申込下さい。

-

ニュース一覧

ロボットオフライン&PLCプログラム検証 無料体験レッスン 募集中 開催期間 2025年10月~12月 無料体験レッスン参加者 募集中 期間2025年10月~12月 対象分野:ロボットオフラインプログラミング & PLC制御プログラム検証(仮想試運転) NEURA社のAI機能搭載した協働ロボットLARAの3Dシミュレーションからロボットプログラム出力までFASTSUITE Edition2がサポート ロボットシミュレーターFASTSUITE Edition2は、自動干渉回避機能のさらなるレベルアップのためにKINEO Works製品を正式採用 FASTSUITE Edition2で作成したロボットシミュレーションデータをUniversal Scene Description(USD)フォーマットで出力する機能をリリース。Omniverse環境でリアリティのあるシミュレーションを再現可能 航空機製造のために開発された8軸ロボットシステム向けにオフラインプログラミングや仮想試運転検証をサポートするため、8軸ロボットシミュレーション機能がFASTSUITE 上で開発された。 株式会社スギノマシンは、CENIT FASTSUITEテクノロジーをベースにした新しい3Dシミュレーションプラットフォームを発表いたしました。 ドイツ自動車メーカーが、産業用ロボットと5軸加工機の両方でオフラインプログラミングできるFASTSUITE Edition2 を採用 ドイツ自動車メーカーがFASTSUITE Edition2 を活用 1つのソフトウェアで2種類の違ったレーザーカッティング装置のプログラムを作成 塗装ロボットオフラインプログラミング 最新バージョンEdition2発売開始 「デジタル白書 次世代のデジタルファクトリーソリューション」 小冊子を無料提供 バーチャル試運転システムを発売開始 Automatica 2018 国際オートメーション・メカトロニクス見本市 =CENIT、次世代3D シミュレーションソフトウェアFASTSUITE Edition 2を展示= Automatica 2018(ドイツ・ミュンヘン市) 入場チケット無料進呈 ロボット・オートメーション・メカトロニクスの国際展示会 DAIMLER イスタンブール(バス・トラック)がFASTSUITE Edition 2を採用 CeBIT ジェトロブースにて、セニット・ジャパン 成功事例紹介

-

製品ニュース

NEURA社のAI機能搭載した協働ロボットLARAの3Dシミュレーションからロボットプログラム出力までFASTSUITE Edition2がサポート ロボットシミュレーターFASTSUITE Edition2は、自動干渉回避機能のさらなるレベルアップのためにKINEO Works製品を正式採用 FASTSUITE Edition2で作成したロボットシミュレーションデータをUniversal Scene Description(USD)フォーマットで出力する機能をリリース。Omniverse環境でリアリティのあるシミュレーションを再現可能 航空機製造のために開発された8軸ロボットシステム向けにオフラインプログラミングや仮想試運転検証をサポートするため、8軸ロボットシミュレーション機能がFASTSUITE 上で開発された。 ドイツ自動車メーカーが、産業用ロボットと5軸加工機の両方でオフラインプログラミングできるFASTSUITE Edition2 を採用 ドイツ自動車メーカーがFASTSUITE Edition2 を活用 1つのソフトウェアで2種類の違ったレーザーカッティング装置のプログラムを作成 塗装ロボットオフラインプログラミング 最新バージョンEdition2発売開始 バーチャル試運転システムを発売開始

-

キャンペーン

無料体験レッスン参加者 募集中 期間2025年10月~12月 対象分野:ロボットオフラインプログラミング & PLC制御プログラム検証(仮想試運転) 「デジタル白書 次世代のデジタルファクトリーソリューション」 小冊子を無料提供

-

企業情報

企業情報テックスイートジャパン (旧セニット・ジャパン) 仮想メカトロニクス検証からロボットオフライン、バーチャルコミッショニングまでのデジタルツインファクトリーの実現を目指します。 【インダストリー4.0 コンセプトの実現を目指すソリューション企業です】 CENIT AG社製品の日本におけるマスターリセーラー(総代理店)として、日本の製造業のお客様に対して、最新のロボットオフラインプログラミング及びデジタルツインファクトリー製品の販売及び技術サービスを提供してまります。 工場の自動化を推進する仮想メカトロニクス検証から、ロボットオフラインプログラミング、さらにはバーチャルコミッショニングまでのソフトウェアツールの提供とプロフェッショナル技術サービスを通して、デジタルツインファクトリーの実現を目指し、お客様の革新的な生産技術システムの構築を支援いたします。 【デジタルツインファクトリーの事業拡大につき、中途エンジニア 募集中!】

-

生産設備の入替検討に適した仮想メカトロニクスシミュレーション

生産設備の入替検討に適した仮想メカトロニクスシミュレーションデジタル設備モデルをすばやく簡単に構築して、ワークセルやライン全体の3Dベースのレイアウト検証が可能です。 モノづくり IOTを推進するために、実際の工場設備と同じ挙動で動作するデジタル設備レイアウトモデルをすばやく簡単に構築することが求められています。 FASTSUITE Edition-2のレイアウトビルダーは、実際の工場設備の据付と同じコンセプトを採用したメカニカルアダプター機能とエレクトリカルアダプター機能を世界で初めて標準装備しております。 メカニカルアダプター機能は、3D形状の結合だけでなく機構解析モデルの連動性も確保しています。 エレクトリカルアダプター機能は、仕事をさせる機械・ロボットなどと制御を司るコントローラーを電気信号でつないで簡単に接続定義ができます。 3Dデータの入力フォーマットの一つとして、AutomationMLをサポートしており、異なった3D CADシステムからジオメトリー形状と機構定義情報の取込が可能となります。 また、OPU-UAもサポートしており工場内のあらゆる実機マシンとHIL接続が可能となります。 レイアウトシミュレーションに必要なシンプル教示及びシミュレーション実行機能を標準搭載しております。 「3D インフラストラクチャー」 *ジオメトリーカーネル(Parasolid) *オブジェクト指向のGUI *3DCAD中間フォーマット入力機能の標準装備 (IGES STEP JT AML STL etc ) *データクリーニング機能 (軽量化、簡略化) 「3Dシミュレーター基本機能」 *リプレイスライダー機能 *ツールアンロック機能 *プロセスジオメトリーの事前定義 (ツールパス計算用ワークピース作成) *干渉チェック *ツールパスの2D/3D表現 「レイアウト・ビルダー」 *ドラッグ&スナップ機能による設備の配置検討 *メカニカル&エレクトリカルアダプター(設備の連結) *到達性検証及びスペース検証 *工程検証:シンプルティーチング(ピック&プレイス)

-

生産ラインの改善に役立つ汎用ロボットシミュレーション

生産ラインの改善に役立つ汎用ロボットシミュレーションロボット1台によるスポット溶接作業から何十台のロボットが同時に稼働する車体スポット溶接組立工程までサポートします。 製品データの読込みから設備レイアウト検討、打点データによるロボット動作パスの作成及び3Dシミュレーション、そしてオフラインプログラムまでを簡単な操作で一気に実現します。 1.製品データ上の点データから瞬時に面直計算してロボットのツールパスを自動で作成します。 2.スポット溶接用の加工レシピを使用して、作成されたツールパスは最適化されます。(最短距離で編集) 3.加工レシピには、サーボガン自動開閉機能も準備されており、高精度のサイクルタイム検証が可能 4.溶接ガンのアプローチ(進入方向)とリトラクト(退避方向)の動作パスはテンプレートに沿って自動作成可能 5.工程順序バランシング機能を使用して、複数ロボットの作業平準化が容易に可能 6.スポット溶接ガンの干渉チェック機能は各打点に対してパイチャート表示が可能です。 7.外部システムからの打点データ(CSV XML)の取込も可能 • 代表的な3DCADデータのダイレクト入力機能 • CAD中間フォーマット入力は標準装備 • 世界中のロボットメーカーをサポート • 直感的でタブレット感覚の操作性(オブジェクト指向) • サーボガン自動開閉機能とガンチェンジ機能のサポート • 複数台ロボットや外部軸などに対するI/O同期設定可能。 • 協調動作定義(マスター&スレーブ機能)が可能 • CAD上の点データから面直計算してツールパスを自動作成 • アプローチ/リトラクトのパラメーター設定(テンプレート化)でパス作成を自動化 • 治具やクランプなどを考慮したコントローラー仕様や溶接条件を簡単にパラメーター入力可能 • 到達性検討、干渉チェック、エラーモニタリング等の解析機能 • キャリブレーション機能を搭載 • スポット溶接パラメーターの事前定義 • 速度、加減速、同期コマンド、I/Oシグナルなどの定義 • 動作シミュレーションの3DPDF動画出力 • 実機ロボットコントローラーの仕様に準拠したダウンローダーを搭載 • 実機ロボットプログラムをアップロードしてシミュレーション再現が可能